NOTICIAS

¿Cuál es la zona afectada por el calor (HAZ) en los tubos aletas?

¿Qué constituye la zona afectada por el calor (ZAT)?

La zona afectada por el calor (HAZ) se refiere a la región de un metal donde no se ha producido fusión, pero sus propiedades se han alterado debido a la exposición a temperaturas elevadas durante la soldadura. Situada entre la soldadura y el metal base no afectado, la HAZ experimenta cambios en sus características.

La amplitud de la zona afectada por el calor (ZAT) depende de la cantidad de calor absorbida por el material, que se correlaciona con la entrada de calor del proceso de soldadura. Además, el tamaño de la ZAT se ve afectado por la difusividad térmica. Los materiales con mayor difusividad térmica pueden dispersar el calor más rápidamente, lo que resulta en un enfriamiento más rápido para una determinada entrada de calor, lo que conduce a una ZAC más estrecha. En particular, el cobre exhibe una difusividad térmica significativamente mayor en comparación con el acero. En consecuencia, en condiciones de aporte de calor equivalentes, la ZAT del cobre sería más estrecha que la del acero.

Áreas de zonas afectadas por el calor (HAZ)

Dentro de las proximidades del área de soldadura o corte y el metal base adyacente no afectado, la zona afectada por el calor (HAZ) comprende regiones distintas delineadas por su proximidad al calor de soldadura o corte aplicado.

En el núcleo se encuentra la zona de soldadura o corte, donde el material pasa a un estado líquido durante el proceso, delimitada por el límite de fusión. Este límite marca la interfaz entre las fases fundida y sólida del metal. Adyacente a esta zona se encuentra la ZAC propiamente dicha, donde el metal original inalterado sufre cambios microestructurales. En las composiciones de acero tradicionales, la ZAC se puede clasificar en la zona de grano grueso (más cercana a la fuente de calor), la zona de grano refinado, la zona parcialmente transformada (calentada intercríticamente) y la zona templada. Por el contrario, en materiales que carecen de transformación de fase de estado sólido tras el enfriamiento, se pueden observar zonas distintas, como crecimiento de grano y recristalización, a menudo acompañadas de signos de templado. Más allá de estas regiones HAZ delineadas se encuentra el material base no afectado.

Estas variadas regiones HAZ surgen de las temperaturas diferenciales que experimenta el metal base más lejos de la fuente de soldadura o corte. Es crucial distinguir estas zonas de las bandas de colores visibles, atribuidas a la oxidación de la superficie, que a menudo se observan cerca de las soldaduras de acero inoxidable. Estas bandas, denominadas "colores de temperamento", significan temperaturas sustancialmente más bajas en comparación con las responsables de formar la zona afectada por el calor, que se extienden a cierta distancia más allá de sus límites. Estos colores, también conocidos como tintes térmicos, proporcionan un indicador aproximado de la temperatura alcanzada por los metales. Por ejemplo, en el caso del acero inoxidable tipo 1.4301 (AISI 304) sometido a calentamiento al aire libre, los colores de las bandas y las temperaturas correspondientes son las siguientes:

- Amarillo claro: 290°C / 550°F

- Amarillo pajizo: 340°C / 640°F

- Amarillo: 370°C / 700°F

- Marrón: 390°C / 735°F

- Marrón violeta: 420°C / 790°F

- Púrpura oscuro: 450°C / 840°F

- Azul: 540°C / 1000°F

- Azul oscuro: 600°C / 1110°F

Los tonos de los colores de tinte térmico dependen de la resistencia a la oxidación de los metales, y los metales con mayor contenido de cromo muestran una coloración menos intensa debido a su mayor resistencia a la oxidación. La utilización de gases protectores y recubrimientos de electrodos puede mitigar el tinte térmico al proteger parcialmente el metal de la oxidación. Por el contrario, las superficies más rugosas tienden a oxidarse más rápidamente, dando lugar a tonos más oscuros. Además, sustancias como pintura, aceite, óxido y huellas dactilares pueden influir en los colores del tinte térmico, aunque sin afectar la extensión de la ZAT en sí.

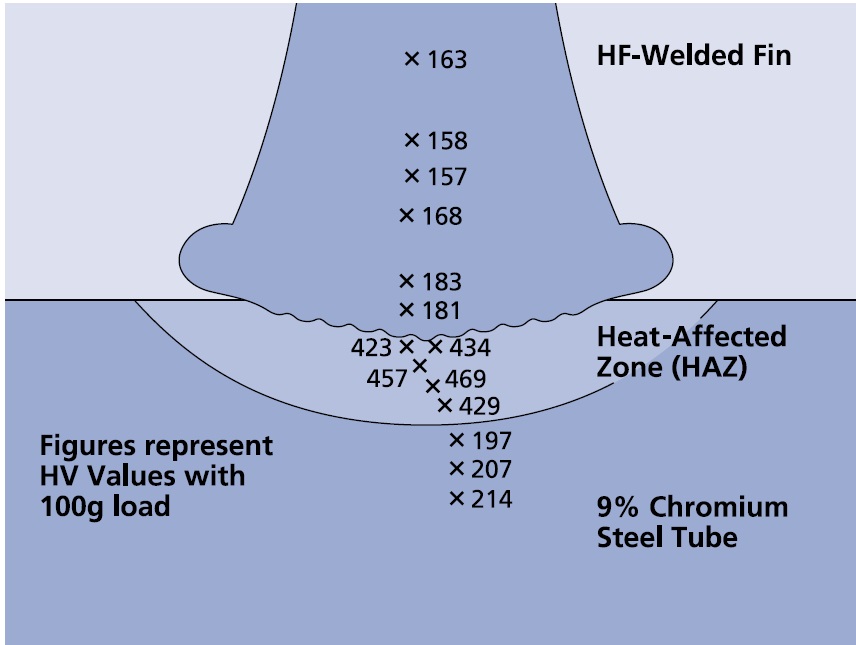

Zona afectada por el calor ( HAZ) en tubos con aletas soldados por alta frecuencia

En los tubos con aletas soldados por alta frecuencia, la zona afectada por el calor (HAZ) se refiere a la región que rodea la costura de soldadura donde el tubo base y las aletas han sido sometidos a temperaturas elevadas durante el proceso de soldadura.

Durante la soldadura de alta frecuencia, la aplicación localizada de corrientes eléctricas de alta frecuencia genera calor en la interfaz de soldadura, lo que hace que el metal cercano se ablande. Aunque las temperaturas en la ZAC no son tan altas como las de la zona de fusión donde se produce la fusión, son suficientes para inducir cambios metalúrgicos en el tubo base y las aletas.

La ZAC en tubos con aletas soldados por alta frecuencia generalmente experimenta alteraciones en su microestructura y propiedades mecánicas debido a la entrada térmica durante la soldadura. Estos cambios pueden incluir el crecimiento del grano, el templado y la formación de tensiones residuales. La extensión y las características de la HAZ dependen de varios factores, incluidos los parámetros de soldadura, la composición del material y las tasas de disipación de calor.

A menudo se hacen esfuerzos para minimizar el tamaño y el impacto de la HAZ en tubos con aletas soldados de alta frecuencia para garantizar un rendimiento óptimo y una integridad estructural. El control de los parámetros de soldadura, como la entrada de energía, la velocidad y la frecuencia de la soldadura, puede ayudar a mitigar los efectos del calor en el material. Además, se pueden emplear tratamientos térmicos posteriores a la soldadura para aliviar las tensiones residuales y refinar la microestructura en la ZAT.

Comprender y gestionar la zona afectada por el calor es crucial en la fabricación de tubos con aletas soldados por alta frecuencia para garantizar que las uniones soldadas cumplan con los estándares requeridos de resistencia, durabilidad y resistencia a la corrosión. Las técnicas de soldadura adecuadas y las medidas de control de calidad son esenciales para minimizar los efectos adversos de la HAZ y producir tubos con aletas que funcionen de manera confiable en las aplicaciones previstas.

Zona afectada por el calor (ZAT)

请输入搜索关键字

确定