NOTICIAS

¿Cuáles son los efectos de las zonas afectadas por el calor en los tubos aletas?

¿Cuáles son los efectos de las zonas afectadas por el calor en los tubos con aletas?

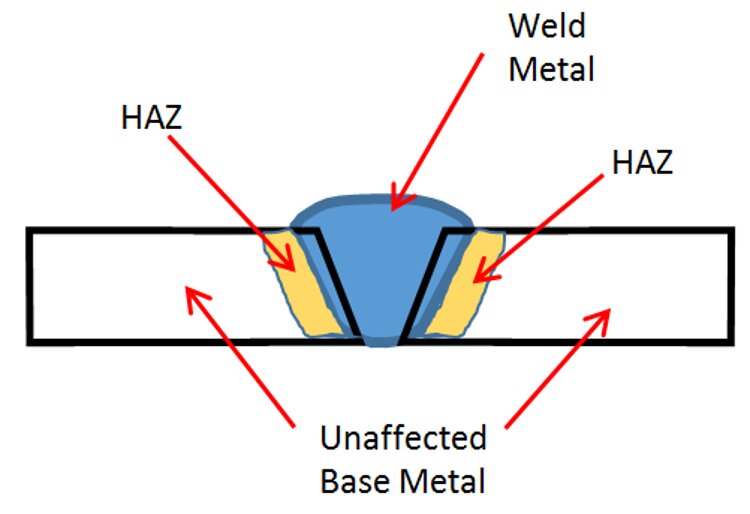

En los tubos con aletas, la zona afectada por el calor (HAZ) juega un papel crucial en la determinación de la integridad estructural y el rendimiento de las uniones soldadas. El calentamiento experimentado dentro de la ZAT induce cambios en la microestructura y propiedades, que se desvían de las del material base. Estas alteraciones pueden tener varios efectos, que pueden incluir:

1. Propiedades mecánicas alteradas: la HAZ puede exhibir mayor o menor resistencia, menor tenacidad o mayor susceptibilidad al agrietamiento, según el material y las características específicas del proceso de soldadura. Estas variaciones pueden plantear desafíos en el diseño y uso de componentes.

2. Susceptibilidad a la corrosión: Las altas temperaturas en la ZAT, particularmente en los aceros inoxidables, pueden reducir la resistencia a la corrosión. La precipitación de carburos de cromo alrededor de los límites de los granos puede reducir el contenido local de cromo, comprometiendo la capacidad del material para formar una película pasiva y provocando corrosión intergranular.

3. Fragilización por hidrógeno: En los aceros convencionales, la fragilización por hidrógeno puede ocurrir como resultado de que el hidrógeno atómico disuelto en el metal de soldadura quede atrapado y posteriormente rechazado hacia la ZAT durante el enfriamiento. Esto puede crear presiones internas dentro de la red, lo que podría provocar grietas. La selección adecuada de los parámetros de soldadura y el precalentamiento o poscalentamiento pueden ayudar a mitigar este efecto.

4. Variaciones en la dureza del material: La HAZ puede presentar diferencias de dureza y resistencia en comparación con el material original, lo que puede presentar desafíos en el diseño y uso de los componentes, particularmente en aleaciones de aluminio donde la HAZ puede ser más blanda y débil.

¿Cómo reducir la zona afectada por el calor?

Para mitigar los efectos adversos asociados con la ZAT en los tubos con aletas , se pueden emplear varias estrategias:

1. Tratamiento térmico: el tratamiento térmico posterior a la soldadura puede ayudar a aliviar los problemas relacionados con la HAZ modificando la microestructura y las propiedades de la región afectada. El proceso de tratamiento térmico específico aplicado depende de las propiedades deseadas del material y de los cambios requeridos.

2. Corte y rectificado cuidadosos: Las técnicas de corte y rectificado de precisión pueden minimizar el tamaño y el impacto de la ZAT. Sin embargo, se debe tener cuidado para evitar introducir calor adicional durante estos procesos.

3. Mecanizado: El mecanizado ofrece una forma efectiva de eliminar toda la HAZ, pero puede provocar pérdida de material y un aumento del tiempo y costo de producción.

4. Eliminación del tinte térmico: El tinte térmico resultante de la oxidación se puede eliminar usando un esmerilador o papel de lija fino, exponiendo la capa subyacente y promoviendo la autopasivación del cromo. Sin embargo, esto puede debilitar la pieza.

5. Procesos de corte y soldadura optimizados: Seleccionar el proceso de corte o soldadura adecuado para el material puede ayudar a minimizar el tamaño y la gravedad de la HAZ, reduciendo así los desafíos asociados.

Al implementar estas estrategias, se puede gestionar eficazmente la presencia y el impacto de la zona afectada por el calor en los tubos con aletas, garantizando la integridad y el rendimiento de las uniones soldadas en diversas aplicaciones.

Efectos de las zonas afectadas por el calor (HAZ) en tubos con aletas soldados

En tubos con aletas soldados, el análisis de la zona afectada por el calor (HAZ) es vital para comprender las implicaciones estructurales y de rendimiento de los procesos de soldadura. La ZAC, resultante del intenso calor generado durante la soldadura, presenta características y desafíos distintos:

1. Cambios microestructurales: La ZAT experimenta ciclos rápidos de calentamiento y enfriamiento, lo que lleva a alteraciones en su microestructura en comparación con el material base. Estos cambios pueden incluir crecimiento de grano, transformaciones de fase y formación de precipitados, que influyen en propiedades mecánicas como resistencia, tenacidad y ductilidad.

2. Variaciones de las propiedades mecánicas: Las variaciones en las propiedades mecánicas a lo largo de la ZAT pueden afectar la integridad general de las uniones soldadas. La zona adyacente al cordón de soldadura puede exhibir una mayor dureza y una ductilidad reducida debido al enfriamiento rápido, mientras que más lejos, el material puede conservar propiedades más cercanas al metal base.

3. Esfuerzos residuales: Los gradientes térmicos inducidos por la soldadura pueden provocar tensiones residuales dentro de la ZAT, lo que afecta la estabilidad dimensional y la susceptibilidad al agrietamiento por corrosión bajo tensión. Las tensiones residuales pueden concentrarse en los límites entre diferentes regiones de la ZAT, exacerbando el riesgo de agrietamiento.

4. Susceptibilidad a la corrosión: La microestructura y composición alteradas de la ZAT pueden hacerla más susceptible a la corrosión en comparación con el material base. El agotamiento localizado de elementos de aleación, como el cromo en los aceros inoxidables, puede comprometer la formación de película pasiva del material y aumentar la vulnerabilidad a los ataques de corrosión.

5. Fragilización por hidrógeno: El hidrógeno generado durante los procesos de soldadura puede difundirse hacia la ZAT, lo que provoca fragilidad y una mayor susceptibilidad al agrietamiento, particularmente en aceros de alta resistencia y otros materiales sensibles al hidrógeno.

El análisis de la HAZ en tubos con aletas soldados implica:

- Examen Microestructural: Utilizar técnicas de microscopía para investigar la estructura del grano, distribución de fases y presencia de defectos o precipitados dentro de la ZAT.

- Pruebas mecánicas: realización de pruebas de tracción, dureza e impacto en toda la HAZ para evaluar variaciones en las propiedades mecánicas e identificar posibles zonas débiles.

- Medición de tensiones residuales: Empleando técnicas no destructivas como difracción de rayos X o galgas extensométricas para cuantificar las tensiones residuales y su distribución dentro de la unión soldada.

- Pruebas de corrosión: Someter las muestras de HAZ a pruebas de corrosión, como niebla salina o métodos electroquímicos, para evaluar su susceptibilidad a la corrosión en condiciones de servicio relevantes.

- Evaluación de fragilización por hidrógeno: realizar pruebas de agrietamiento inducido por hidrógeno, como pruebas de velocidad de deformación lenta o pruebas de permeación de hidrógeno, para evaluar la susceptibilidad de los materiales a la fragilización por hidrógeno.

Al analizar exhaustivamente la HAZ en tubos con aletas soldados, los fabricantes e ingenieros pueden optimizar los parámetros de soldadura, seleccionar materiales apropiados e implementar tratamientos posteriores a la soldadura para mitigar posibles problemas y garantizar la integridad y confiabilidad de las uniones soldadas en diversas aplicaciones.

Zonas afectadas por el calor

请输入搜索关键字

确定