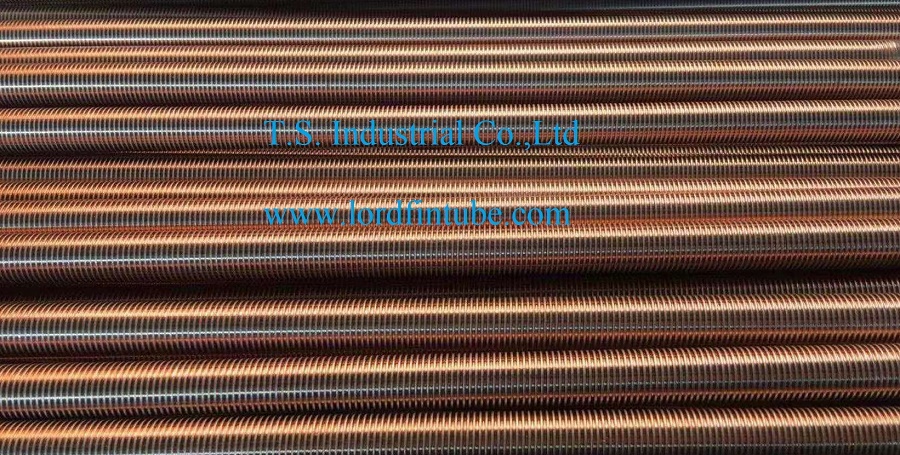

Tubo de aleta en forma de T | U Bend Tube de aleta baja

El tubo con aletas en forma de T es un tubo de intercambio de calor eficiente formado por el proceso de laminación de un tubo desnudo.

El tubo con aletas en forma de T es un tubo de intercambio de calor eficiente formado mediante el proceso de laminación de un tubo ligero. Su característica estructural es la formación de una serie de túneles anulares en espiral en forma de T en la superficie exterior del tubo. Cuando se calienta el medio exterior, se forman una serie de núcleos de burbujas en los túneles. Debido al estado de calentamiento alrededor de la cavidad del túnel, los núcleos de las burbujas se expanden rápidamente, llenando la cavidad. El calentamiento continuo aumenta la presión dentro de la burbuja, lo que hace que se expulse rápidamente de la superficie del tubo a través de finas grietas. Cuando se expulsa la burbuja, lleva una fuerza de lavado significativa y genera una cierta presión negativa local, lo que hace que el líquido circundante de menor temperatura fluya hacia el túnel en forma de T, formando una ebullición continua. Este método de ebullición, en una unidad de tiempo, elimina mucho más calor por unidad de superficie en comparación con un tubo ligero, lo que hace que este tipo de tubo tenga una alta capacidad de transferencia de calor de ebullición. El artículo proporciona información detallada sobre el progreso de la investigación, los principios de funcionamiento, las características, los mecanismos de transferencia de calor y las aplicaciones de los tubos con aletas en forma de T.

Tubo con aletas en forma de T Índice

1. Introducción

2. Progreso de la investigación de tubos con aletas en forma de T

3. Principios de los tubos con aletas en forma de T

4. Características de los tubos con aletas en forma de T

5. Mecanismos de transferencia de calor de tubos con aletas en forma de T

6. Aplicaciones de los tubos con aletas en forma de T

7. Desarrollo y aplicación de hervidores de tubos con aletas en forma de T

Introducción a los tubos con aletas en forma de T

Desde la invención del tubo con aletas en forma de T por la empresa alemana Wieland-Worke en 1978, los académicos tanto a nivel nacional como internacional han comenzado a investigar el rendimiento mejorado de la transferencia de calor y el procesamiento mecánico de los tubos con aletas en forma de T. En China, los tubos con aletas en forma de T se han ampliado a aplicaciones en los campos de refinación y petroquímica. Se han realizado pruebas de aplicación industrial de hervidores en la unidad de alquilación de Changling Refinery y Chemical General Factory, así como en la unidad de desulfuración de Luoyang Chemical Engineering Company. Los resultados de producción y operación muestran que, en comparación con los hervidores de tubos livianos, los hervidores de tubos con aletas en forma de T no solo ahorran más del 30% del área de intercambio de calor sino que también exhiben una excelente flexibilidad operativa. En condiciones de sobrecarga de producción del 33%, mantienen una alta eficiencia de transferencia de calor y un funcionamiento estable.

Progreso de la investigación de tubos con aletas en forma de T

El tubo con aletas en forma de T , inventado por primera vez en Alemania Occidental en 1978 (conocido como tubo Gewa-T o simplemente tubo en T), es una de las cuatro principales superficies mejoradas de ebullición a nivel internacional. Mejora significativamente el coeficiente de transferencia de calor en ebullición y la carga de calor crítica en comparación con los tubos ligeros. Su rendimiento de transferencia de calor es cercano o superior al de los tubos E, y tiene la ventaja de un procesamiento fácil en comparación con otras superficies mejoradas, lo que llama la atención de muchos investigadores.

Sin embargo, aparte de la investigación de la Universidad de Chongqing sobre la transferencia de calor en ebullición de superficies planas en forma de T procesadas mediante corte de alambre, no ha habido informes de otras unidades sobre el desarrollo de tubos en T a nivel nacional. Por lo tanto, es necesario el desarrollo y la investigación oportunos sobre los tubos en T.

Las investigaciones sobre tubos en T informadas hasta ahora se han centrado principalmente en comparar el rendimiento de transferencia de calor de varias superficies mejoradas. Los resultados experimentales muestran que el coeficiente de transferencia de calor en ebullición de los tubos T es de 2 a 5 veces mayor que el de los tubos ligeros. Con respecto al mecanismo mejorado de transferencia de calor del tubo, Stephan, K. y otros han llevado a cabo discusiones preliminares, sugiriendo que la estructura en forma de T de las aletas restringe el escape efectivo de las burbujas generadas en los túneles entre las aletas. Esto hace que las burbujas se muevan hacia arriba a lo largo del túnel durante el cual entran en contacto con la pared interior del túnel con mayor frecuencia, promoviendo así la transferencia de calor, conocida como "hipótesis del crecimiento de la longitud del contacto". Sin embargo, esto es sólo una hipótesis cualitativa e intuitiva sin un análisis adicional del movimiento de los fluidos dentro y fuera de los túneles. Marco, PJ y otros estudios experimentales también indican que el movimiento de vapor-líquido dentro y fuera del túnel afecta en gran medida su rendimiento de transferencia de calor. Sus experimentos también encontraron que, al igual que otras superficies de ebullición, los tubos en T exhiben una diferencia de temperatura significativa (fenómeno de retraso de ebullición) durante la ebullición inicial. Claramente, la existencia de un fenómeno de retraso afectará en gran medida al rendimiento de la superficie mejorada. Un estudio detallado del fenómeno de retraso puede proporcionar datos de referencia importantes para el diseño y funcionamiento de intercambiadores de calor de tubos mejorados.

Principio de los tubos con aletas en forma de T

El tubo con aletas en forma de T es un tubo de intercambio de calor eficiente formado mediante el proceso de laminación de un tubo ligero. Su característica estructural es la formación de una serie de túneles anulares en espiral en forma de T en la superficie exterior del tubo. Cuando se calienta el medio exterior, se forman una serie de núcleos de burbujas en los túneles. A medida que estos núcleos se calientan desde todos los lados dentro de la cavidad del túnel, se expanden rápidamente y llenan la cavidad. El calentamiento continuo provoca un rápido aumento de la presión dentro de las burbujas, lo que las hace salir rápidamente a través de finas grietas en la superficie del tubo. Cuando se expulsan las burbujas, ejercen una fuerza de lavado significativa y crean una cierta presión negativa local, lo que hace que el líquido circundante de menor temperatura fluya hacia el túnel en forma de T, formando una ebullición continua. Este método de ebullición elimina mucho más calor por unidad de superficie en una unidad de tiempo en comparación con un tubo de luz. Por lo tanto, este tipo de tubo tiene una mayor capacidad de transferencia de calor en ebullición.

Características de los tubos con aletas en forma de T

1. Excelente efectividad en la transferencia de calor. En el refrigerante R113, el coeficiente de transferencia de calor de ebullición de los tubos T es entre 1,6 y 3,3 veces mayor que el de los tubos ligeros.

2. A diferencia de los intercambiadores de calor de tubos planos convencionales , donde el medio frío solo comienza a hervir cuando la temperatura excede el punto de ebullición o el punto de burbuja del medio caliente entre 12 °C y 15 °C, los intercambiadores de calor de tubos con aletas en forma de T solo requieren una temperatura diferencia de 2°C-4°C para que el medio frío comience a hervir. El burbujeo es fino, continuo y rápido, presentando una ventaja única en comparación con los tubos ligeros.

3. Los experimentos con un solo tubo con flúor 11 como medio muestran que el coeficiente de transferencia de calor en ebullición de los tubos T puede alcanzar 10 veces el de los tubos ligeros. Los experimentos de haz pequeño con amoníaco líquido como medio dan como resultado un coeficiente total de transferencia de calor 2,2 veces mayor que el de los tubos ligeros. La calibración industrial de rehervidores en torres de separación de hidrocarburos C3 y C4 muestra que con cargas bajas, el coeficiente de transferencia de calor total de los tubos en T es un 50% mayor que el de los tubos lisos, y con cargas altas, un 99% mayor.

4. El precio de los tubos con aletas en forma de T para transferencia de calor es más económico en comparación con los tubos de transferencia de calor de superficie porosa de aluminio.

5. Debido a la intensa perturbación gas-líquido dentro del túnel y la expulsión de gas a alta velocidad a lo largo de la costura en forma de T, tanto la superficie interior de la ranura en forma de T como la superficie exterior del tubo no son propensas a incrustarse. Esto garantiza el uso del equipo a largo plazo sin que el efecto de transferencia de calor se vea afectado por la contaminación.

Mecanismo de transferencia de calor de tubos con aletas en forma de T

Para explicar la influencia del ancho de apertura promedio en el rendimiento de transferencia de calor de los tubos en T y los diferentes fenómenos de retardo de ebullición entre los tubos en T y los tubos desnudos, es necesario comprender el mecanismo de transferencia de calor en ebullición de los tubos en T. Como se mencionó anteriormente, la clave radica en la forma y las condiciones de flujo del vapor-líquido dentro de los túneles durante la ebullición del tubo en T. Diferentes observaciones del movimiento vapor-líquido dentro de los túneles con diversas cargas de calor revelan la existencia tanto de factores que promueven el crecimiento de la longitud de contacto como de factores que lo desafían.

A bajas cargas térmicas, hay una clara presencia de columnas de vapor-líquido dentro de los túneles, con movimientos periódicos hacia arriba y hacia abajo de la interfaz de la columna de vapor-líquido y desprendimiento de burbujas de vapor de los túneles. Durante un ciclo, debido a la absorción de calor por la película vapor-líquido entre el gas y el sólido en el túnel, el líquido en la parte inferior se expulsa fuera del túnel y el volumen de la columna de vapor en la parte superior del túnel gradualmente aumenta a medida que desciende la interfaz de la columna vapor-líquido. Cuando la presión de la columna de vapor es suficiente para superar la resistencia de la forma que se escapa de la rendija, las burbujas escapan rápidamente de la rendija y el vapor ingresa al túnel rápidamente, lo que hace que la interfaz vapor-líquido se eleve, comenzando el siguiente ciclo. En esta etapa, la transferencia de calor se produce principalmente a través de la conducción de calor de la fina película líquida entre el gas y el sólido en el túnel superior y la transferencia de calor por convección natural del líquido que circula dentro y fuera del túnel en la parte inferior.

A medida que la carga de calor aumenta gradualmente, la tasa de producción de vapor se acelera y la expansión del vapor debe superar el aumento de la viscosidad del líquido dentro del túnel. La presión de la fase de vapor aumenta, lo que facilita que la fase de vapor escape del túnel. Por lo tanto, también se observa en experimentos que a medida que aumenta la carga térmica, la amplitud del movimiento de la interfaz de la columna vapor-líquido disminuye y el ciclo se acorta. Cuando la carga de calor es relativamente alta, el proceso periódico de crecimiento y desprendimiento de la fase de vapor en la parte superior del túnel no puede eliminar todo el calor a tiempo, lo que lleva a un aumento en la temperatura de la pared del túnel y del líquido en el túnel. dando como resultado la generación y desprendimiento de burbujas de vapor en la superficie interior del túnel. Estas burbujas ascendentes, como predijeron Stephan, K. y otros, se mueven hacia arriba a lo largo del túnel debido a la flotabilidad y la resistencia de la forma, algunas suben hasta fusionarse con la columna de vapor en la parte superior y otras se desprenden de los lados del tubo antes. fusionándose. Además, con cargas de calor más altas, más burbujas se desprenden rápidamente de los lados del túnel, llenándolo gradualmente de burbujas. Como se muestra en la Figura 8, la interfaz de la columna de vapor-líquido dentro del túnel gradualmente se vuelve difícil de distinguir. En este punto, la transferencia de calor implica principalmente la ebullición nucleada dentro del túnel. Se puede esperar que con mayores aumentos en la carga de calor, debido a la gran producción, movimiento y desprendimiento de burbujas dentro del túnel, las burbujas llenas eventualmente se fusionarán en una fase de vapor continua, dificultando que el líquido en el túnel salga. mantener la ebullición de burbujas. La transferencia de calor luego se transforma en la evaporación de la fina película líquida dentro del túnel. Cuando la carga de calor alcanza un cierto valor, la velocidad del líquido que ingresa al túnel es menor que la velocidad de evaporación, lo que hace que la pared interior se seque gradualmente, lo que lleva a una crisis de ebullición o la transición a un estado de ebullición o combustión de película en el superficie del túnel.

Según los fenómenos y análisis experimentales, la transferencia de calor dentro de los túneles de tubo en T se puede dividir en las siguientes cinco etapas diferentes, desde carga térmica baja a alta:

1. Transferencia de calor por convección natural antes de la generación de burbujas de vapor.

2. Evaporación de película local durante el crecimiento y desprendimiento periódico de la fase de vapor en la parte superior del túnel y la correspondiente transferencia de calor por convección durante la circulación del líquido dentro y fuera del túnel.

3. Nuclear la transferencia de calor en ebullición dentro del túnel.

4. Película de transferencia de calor por evaporación en la pared interior del túnel.

5. Película de transferencia de calor por ebullición o quema después de que se seque la superficie del túnel.

Aplicaciones de tubos con aletas en forma de T

Siempre que el medio en el lado de la carcasa esté relativamente limpio, libre de partículas sólidas y coloides, se pueden usar tubos con aletas en forma de T como elementos de intercambio de calor para formar intercambiadores de calor de tubos con aletas en forma de T, mejorando la eficiencia de transferencia de calor en ebullición en el lado de la concha.

Desarrollo y aplicación de hervidores de tubos con aletas en forma de T

El banco de pruebas industrial para el hervidor de tubos con aletas en forma de "T" está ubicado en el hervidor inferior (intercambiador 2) de la torre despropanizadora de fraccionamiento de gas (Torre 1) de la unidad de alquilación de Sinopec Changle Branches. La carga térmica de diseño es de 4600 GJ/h. El hervidor de carcasa y tubos con cabezal flotante FLa700-135-40-2 usado originalmente tenía un área de transferencia de calor de 135 m² con un coeficiente de transferencia de calor real de solo 250 W/(m²·K), considerando un margen significativo para el rendimiento esperado. aumento de la capacidad de procesamiento en la unidad de alquilación. Cuando se utiliza el hervidor de tubo con aletas en forma de "T", suponiendo que el coeficiente de transferencia de calor de ebullición externo del tubo con aletas en forma de "T" es tres veces mayor que el de un tubo liso, el área de transferencia de calor calculada es de 65 m². Para brindar margen adicional, se seleccionó el hervidor de tubos con aletas en forma de "T" F LB 700-95-40-2, con un área de transferencia de calor de 95 m². Sin embargo, para utilizar el equipo existente, sólo se reemplazó el haz de tubos. La placa de tubos del F LB700 se modificó a una placa de tubos del rehervidor F LB700 y se fabricó el haz de tubos. El último pase de tubo tenía 29 tubos obstruidos y el segundo pase de tubo tenía un total de 58 tubos obstruidos. La superficie real de transferencia de calor del haz de tubos es de 90,5 m².

Después de la exitosa producción de prueba del hervidor de tubos con aletas en forma de T, se instaló en el hervidor inferior (intercambiador 2) de las unidades de alquilación Torre 1 en la sucursal de Sinopec Changle. Desde su funcionamiento, el rendimiento ha sido excelente y su carga térmica ha superado la carga térmica de diseño, cumpliendo con los requisitos de producción.

Tubo con aletas en forma de T|Tubo de aleta baja con curvatura en U

请输入搜索关键字

确定